A gestão de riscos nas empresas é muito importante para garantir a segurança dos trabalhadores e evitar possíveis falhas nos processos. Por isso, o uso do FMEA. Essa prática é fundamental para manter a estabilidade da organização, pois falhas podem aparecer no produto final entregue ao cliente, prejudicando sua reputação..

Nesse contexto, existe uma ferramenta amplamente utilizada para prever erros e reduzir danos, visando processos mais seguros e com planos de ação anti-falhas. Chamamos de Análise de Modo e Efeito de Falha Potencial (FMEA, do inglês Failure Mode and Effect Analysis).

Essa ferramenta desempenha um papel importante na gestão de riscos associados a produtos, processos ou sistemas. Além disso, permite corrigir e prevenir erros, de forma a melhorar a segurança.

Confira nosso tutorial sobre o FMEA e as melhores práticas da ferramenta para sua empresa.

O que é FMEA?

A ferramenta FMEA (Análise de Modos de Falha e Efeitos, na sigla em inglês) é um instrumento usado para a gestão, análise e correção de riscos em processos e sistemas. Utiliza-se o método em diversos setores, como engenharia, manufatura, automotivo e saúde. Analisando os modos de falha potenciais, ou seja, as maneiras identificáveis pelas quais um processo ou sistema pode falhar. Além disso, avalia os seus efeitos sobre a qualidade, segurança e desempenho do produto ou processo.

Do mesmo modo, a realização da análise de FMEA se dá em equipe. Essa, é composta por especialistas e profissionais com domínio dos processos, seus riscos, pontos críticos e de atenção. O processo de desenvolvimento da matriz envolve a identificação dos modos de falha, determinação das suas causas e classificação dos riscos. Faz isso com base na severidade, probabilidade de ocorrência e capacidade de detecção.

Através dessa classificação, os riscos são priorizados para que a equipe possa tomar ações corretivas e preventivas adequadas. Elas podem também fazer parte do processo de preenchimento.

Qual a importância do FMEA para sua empresa?

Primeiramente, a FMEA faz uma análise profunda de cada um dos processos e sistemas da organização. A ferramenta ajuda a identificar quais são as falhas possíveis em um processo, e determinar as suas causas e efeitos de falha.

A aplicação dessa ferramenta promove uma abordagem proativa para se poderem criar planos de ação em cima dos riscos potenciais e implementar ações preventivas. Nesse sentido, as empresas podem melhorar a confiança, a segurança e a qualidade dos seus produtos ou processos. Isso irá ajudá-las a atingir a excelência empresarial, reduzindo as perdas e maximizando os lucros.

Entenda a relação entre FMEA e a gestão de risco

A relação entre a FMEA e a gestão de risco é muito próxima, uma vez que é uma ferramenta específica para a identificação e atenuação de riscos em processos, produtos ou sistemas.

Basicamente, a ferramenta desempenha um papel fundamental na gestão de riscos, pois ajuda as empresas a identificar os possíveis modos de falha. Essa análise detalhada permite que as organizações priorizem e tratem os riscos de forma eficaz.

Como o FMEA ajuda a prevenir falhas?

A FMEA ajuda a prevenir falhas, pois permite que as empresas analisem os processos em detalhes e identifiquem potenciais pontos que podem causar uma falha. Avalia-se, por meio de índices numéricos, a gravidade dos efeitos negativos que uma falha pode causar. Juntamente com a probabilidade de ocorrência e a capacidade de detecção.

Com base nas atribuições de valores para a gravidade, ocorrência e detecção, para cada uma das causas e efeitos de falhas identificadas, as empresas podem priorizar as ações de prevenção. Isso envolve a implementação de controles adicionais, melhorias nos processos, revisão de procedimentos de manutenção e treinamento de pessoal.

Além disso, a FMEA incentiva a colaboração e a comunicação entre as equipes, garantindo que todos os envolvidos estejam cientes dos riscos. E ainda comprometidos com as ações preventivas.

Logo, a análise também fornece um processo estruturado para monitorar os riscos e realizar revisões de tempos em tempos para garantir que as medidas preventivas se mantenham eficientes.

Conheça os 4 tipos de FMEA

Existem variações destinadas a diferentes objetos de análise de uma empresa.

Selecionamos, uma descrição dos 4 tipos de Matriz FMEA mais utilizados:

FMEA de Projeto (ou de Produto):

Este tipo de FMEA é aplicado durante a fase de desenvolvimento do produto ou sistema. Ele se concentra na análise dos modos de falha potenciais associados ao design. Identificando as causas escondidas e avaliando os efeitos das mesmas na performance e segurança do produto.

FMEA de Processo:

Nesse caso, aplica-se a ferramenta aos processos de fabricação, produção ou montagem. Ela identifica os modos de falha potenciais nos processos e avalia seus efeitos na qualidade do produto final. É a variação da ferramenta que acaba por ser a mais utilizada no âmbito da engenharia de produção, no contexto da gestão de riscos dos processos. Além de buscar melhorar a eficiência, eliminar defeitos e reduzir a variabilidade deles

FMEA de Sistema:

é realizada em níveis mais abrangentes, considerando o sistema como um todo. Ela analisa os modos de falha que podem ocorrer no sistema completo, incluindo a interação entre os componentes e subsistemas. Esse tipo de FMEA é útil para identificar riscos que afetam a integridade do sistema, sua funcionalidade e desempenho.

FMEA de Serviço:

É aplicado a processos ou sistemas relacionados a serviços, em vez de produtos físicos. Ele analisa os possíveis modos de falha que podem ocorrer ao oferecer um serviço, avaliando seus efeitos nos clientes, na satisfação do cliente e nas operações do serviço. A FMEA de Serviço acaba se mostrando mais relevante para setores como saúde, transporte, logística e atendimento ao cliente.

Cada tipo de FMEA tem seu foco específico, permitindo uma análise aprofundada dos modos de falha em diferentes contextos. A escolha do tipo adequado depende do objetivo e do contexto da análise em realização.

Benefícios de utilizar o FMEA

De antemão, a aplicação do FMEA traz muitos benefícios na gestão de riscos, pela utilidade da ferramenta em antecipar falhas, defeitos e erros no contexto de aplicação.

, Assim, devido à flexibilidade da ferramenta para lidar com diversas situações diferentes, garantindo segurança e confiabilidade, podemos citar dentre os benefícios da FMEA:

- Aumento da segurança: ao considerar efeitos potenciais de falhas em produtos ou processos, auxilia na identificação de riscos que possam comprometer a segurança dos mesmos. Dessa forma, ao antecipar essas falhas, é possível prevenir e proteger usuários e colaboradores envolvidos nos processos de produção.

- Maior facilidade em reconhecer falhas: por meio do desenvolvimento, pode ser possível antecipar erros que poderiam passar despercebidos ao longo do andamento dos processos da empresa.

- Priorização de riscos: com o desenvolvimento da matriz, se torna possível analisar os riscos de cada modo de falha, de forma a priorizá-los. Isso serve para que as equipes possam destinar seus esforços nos problemas que realmente são críticos e têm potencial de causar um impacto negativo maior nos processos.

- Aprimoramento do planejamento do projeto: fase do planejamento do processo ou do produto, a FMEA pode ajudar a prever falhas e, consequentemente. Além disso, contribuipara que as equipes projetem soluções mais robustas, evitando possíveis falhas ao longo do ciclo de vida do produto ou processo.

Passo a passo: aplique o FMEA de forma eficaz

Apesar do FMEA ser uma ferramenta mutável, de acordo com as diferentes necessidades de identificação e gestão de riscos de uma empresa, recomenda-se linha sequencial para aplicação.

Confira o passo a passo para implantar e aplicar o FMEA em seus processos de gestão de risco:

- Em primeira mão, seleciona-se os processos, produtos ou sistemas que serão objetos da análise de riscos.

- Em seguida, define-se todas as falhas possíveis para cada um dos objetos de análise. No caso da FMEA de processo, são cada um dos daqueles analisados. A atribuição de falhas é feita não só baseada em ocorrências já observadas no processo, mas também em falhas que forem idealizadas como possíveis. Assim, de acordo com os profissionais que conhecem o sistema.

- Com todas as falhas selecionadas, deve-se pensar em modos (causas) de falha, para cada uma delas, além de efeitos de falha.

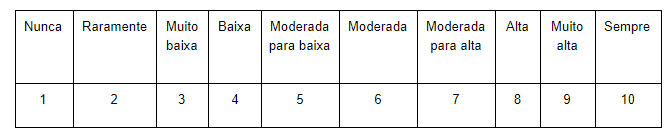

- A partir da definição dos modos de falha, é feita a análise dos riscos de cada um deles. Isso é feito atribuindo um valor de 1 a 10 para cada modo de falha, para os seguintes critérios:

Gravidade do problema (G): no qual 1 é “nunca” e 10 é “sempre”

Probabilidade de ocorrência (O): no qual 1 é “nunca” e 10 é “sempre”

Probabilidade de detecção da falha (D): começa no qual 10 é “nunca” e 1 é “sempre”

- Os três números serão, então, multiplicados, para gerar um número de prioridade de risco (RPN – do inglês Risk Priority Number). O RPN se torna o valor prioritário, aquele que classifica os modos de falha. Quanto maior o número, mais crítica é aquela falha em questão e mais rapidamente uma medida ou ação deverá ser tomada para evitá-la.

- A partir dos dados obtidos em relação aos modos de falha, é necessário agir em cima das falhas que possuam um índice de prioridade de risco maior. Devem ser pensados em planos de ação que possam trazer melhora ou controle das falhas, o que pode ser realizado por meio de brainstorming da equipe que estiver aplicando a FMEA.

Quando devo utilizar o FMEA?

Devemos considerar a aplicação do FMEA quando o objetivo for aprimorar a qualidade e confiança de seus produtos garantindo a satisfação do cliente. Ao realizar a análise, a empresa pode antecipar falhas potenciais e implementar medidas preventivas para evitar que essas falhas ocorram, ou minimizar o impacto delas.

Nesse sentido, a matriz também é valiosa quando busca cumprir requisitos de regulamentações ou padronizações de segurança (vide regulamentações da entidade ISO). Pois ajuda a garantir a conformidade e a segurança dos produtos ou processos.

Em outras palavras, qualquer empresa que esteja comprometida em melhorar seus processos e produtos pode colher frutos com a aplicação, independentemente do setor em que atua.

Definindo prioridades com FMEA

A definição de prioridades da FMEA é muito importante para a identificação de quais são as falhas mais críticas em um processo, produto ou serviço. Normalmente, se define a priorização de falhas baseado em 3 (três) fatores distintos que se correlacionam: gravidade, ocorrência e grau de detecção.

Do mesmo modo, a gravidade se refere ao impacto potencial da falha, ou seja, o quão aquela falha irá impactar negativamente na segurança ou nas operações da empresa. Quanto mais alta a pontuação da gravidade da falha, mais ela requer atenção e ações corretivas.

A ocorrência está relacionada à probabilidade de uma falha ocorrer. Logo,é muito importante que os membros da equipe de aplicação tenham o conhecimento suficiente dos processos a ponto de saber a ocorrência das falhas. Modos de falha com valor de ocorrência mais alta devem ser olhados com mais atenção, visando evitar essa incidência alta de falhas.

Por fim, há o índice relacionado ao grau de detecção das falhas, o qual representa o nível de dificuldade de identificação do respectivo modo de falha nos processos. Quanto maior o valor associado a essa variável, mais difícil é a detecção. E atenção! Nessa hora temos que tomar muito cuidado com a ocorrência dessas falhas, para que não passem despercebidas.

Uma vez que as pontuações de gravidade, ocorrência e detecção são identificadas, se realiza uma multiplicação entre elas para determinar a prioridade de cada modo de falha.

Dessa forma, pode-se identificar quais modos de falha têm pontuação mais alta. Consequentemente, são mais críticos, exigindo uma maior atenção na monitoração e correção dos processos.

Exemplo prático de uso do FMEA pela EPR

A EPR Consultoria foi contratada por uma siderúrgica de Araucária – PR, especializada em aço, para realizar um projeto de estudo de riscos de segurança.

O projeto visava entender o fluxo de máquinas e pessoas em 2 áreas da usina (entrada principal da aciaria e pátio de tarugos). Essa compreensão foi fundamental para evitar possíveis acidentes devido às movimentações constantes nesses locais.

Em princípio, realizou-se um mapeamento de todos os processos analisados. Dessa forma, foi possível identificar e diagnosticar os principais riscos de segurança das áreas estudadas. O resultado foram 4 (quatro) mapeamentos diferentes.

A partir disso, desenvolveu-se a Matriz FMEA, uma ferramenta que torna possível a identificação de falhas, causas e efeitos relacionados a cada uma das atividades. Além disso, realizou-se o cálculo do índice baseado em gravidade, ocorrência e detecção das falhas, para que pudesse ser feita a priorização delas.

Todas as etapas dos mapeamentos desenvolvidos pela equipe EPR foram introduzidas na matriz FMEA.

Por fim, também a equipe desenvolveu, no relatório final, uma análise de riscos das duas áreas em questão, baseado na percepção dos membros da equipe. Para compilar os resultados alcançados, tanto na matriz FMEA, quanto no relatório de análise de riscos, também foi desenvolvido um diagrama de causa e efeito.

O diagrama serviu para representar, de forma mais clara e visual, os problemas identificados na matriz.

O Planejamento Estratégico é muito importante para a gestão de uma empresa e seu crescimento, contribui para mapear os objetivos da empresa a curto, médio e longo prazo.

Dessa forma, a EPR desenvolveu duas ferramentas – “Planos de Ação” e “Metas”. Assim, é possível definir um o roteiro detalhado para alcançar os objetivos da empresa e realizar o acompanhamento dos marcos. Baixe agora gratuitamente essa solução clicando aqui!