Uma grande empresa siderúrgica procurou a EPR Consultoria com um grande desafio: elaborar um Mapa do Fluxo de Valor de toda a sua planta industrial para definir o tempo de atravessamento dos produtos, desde a sucata até o produto final, buscando entender melhor o seu tempo de produção em apenas duas semanas.

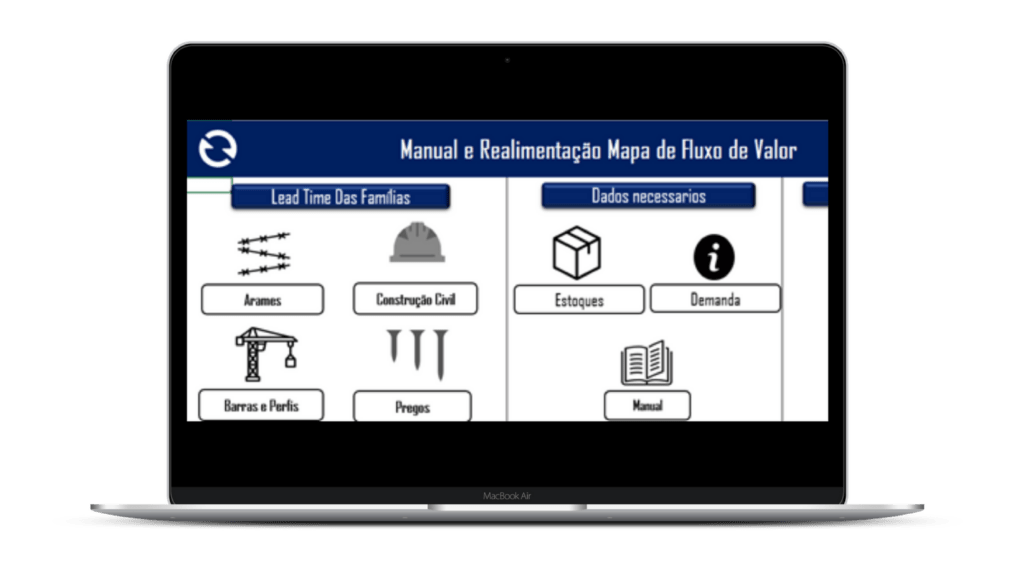

O Mapeamento do Fluxo de Valor é uma ferramenta essencial para auxiliar na visualização sistêmica, demonstrando mais do que simplesmente processos individuais. Auxilia, também, na identificação das fontes de desperdício no fluxo e demonstra a relação entre fluxo de material e informação, servindo como referência a um plano de implementação enxuta. E para implementar isso, foram alocadas 4 equipes cada uma responsável por um dos macros setores: Engenharia Civil, arames, pregos, barras e perfis. As equipes tiveram que realizar uma quantidade muito grande de horas durante as duas semanas do projeto, o que só foi possível devido ao fato do projeto acontecer durante a semana acadêmica.

Aspirando desenvolvimento e capacitação de seus membros, a equipe responsável não permaneceu engessada no pedido do cliente e ficou atenta a possíveis gargalos no processo, para que melhorias pudessem ser indicadas, baseadas na metodologia Lean. Além disso, a criação desse mapa foi uma das primeiras etapas de implementação do Lean na empresa.

Para construir o mapa, foi necessário estudar o processo produtivo de forma macro – desde a matéria prima ao produto final – apontando os tempos em que cada família de produtos permanecia em processamento e também o tempo em estoque. Dessa forma, foi possível identificar mais de 60 perdas no processo de produção como, por exemplo: excesso de estoque, não atendimento à programação e perdas por movimentação. Com os dados coletados, foi possível elaborar soluções para os problemas encontrados e entregá-las ao cliente, de forma que a empresa se mostrou intrigada a resolver tais problemáticas junto da contratada em projetos futuros.

Gestão por Processos permite, por meio do mapeamento de processos, alinhar as atividades da organização com sua estratégia, priorizando aquilo que mais agrega valor.

É importante ressaltar o destaque desse projeto em relação ao comprometimento da empresa com o cliente. O trabalho de mapear detalhadamente o processo de produção de cada uma das quatro áreas da fábrica e suas interligações foi executado pela EPR Consultoria em apenas 17 dias com uma equipe de 13 pessoas. Atrelado a isso, o grande impacto do projeto foi identificação de mais de 60 pontos de melhoria nos processos da empresa, além da abertura que ele proporcionou a futuros trabalhos de consultoria para aplicar essas melhorias propostas.

Assine nossa newsletter e receba

conteúdos exclusivos por email!