I

Diferentes tipos de layout nos geram a representação gráfica do chão de fábrica. Ou seja, configura-se como um estudo da melhor distribuição e disposição física das máquinas, áreas e componentes do processo de produção.

Quando bem planejado, ele aumenta a produtividade da empresa, pois permite um bom fluxo na da produção, reduzindo o tempo gasto em cada recurso e acelerando a transformação da matéria prima.

Esse texto abordará a sua importância para as empresas, seus benefícios, os tipos de layout existentes, entre outros tópicos.

Qual a importância de um layout adequado para as empresas?

O layout de produção, também conhecido como arranjo físico, é extremamente importante em uma fábrica e impacta diretamente em suas atividades produtivas. Sendo assim, tem como função otimizar a movimentação de pessoas, produtos e maquinários.

Uma vez que esse arranjo físico não é bem efetuado, há prejuízos no fluxo dos processos da fábrica. Portanto, o planejamento da estrutura fabril é decisivo para potencializar a produtividade, além de reduzir custos e garantir a segurança dentro do ambiente.

5 benefícios de escolher um layout eficiente

A escolha de um layout adequado a sua empresa traz benefícios para o processo produtivo, como:

Redução dos custos:

A presença de fluxos desequilibrados ou tortuosos em uma fábrica implicam em custos altos de gerenciamento de materiais, planejamento, controle e trabalho em andamento. Para reduzir isso, os layouts permitem um fluxo racional da matéria prima ao produto acabado.

Minimização de riscos de acidentes:

A implantação do layout no espaço traz clareza na percepção dos riscos no processo produtivo. Assim, o controle de atividades e equipamentos de risco é mais eficaz, há o estabelecimento da harmonia nos processo e os gastos com acidentes são flexibilizados;

Otimização do espaço:

Um layout eficiente garante posicionamento adequado de equipamentos e maquinário, fazendo com que os espaços sejam aproveitados com máximo potencial.

Diminuição da movimentação de pessoas:

O layout reduz, e em alguns casos elimina, a movimentação desnecessária de colaboradores. Isso ocorre pelo fato de que o espaço encontra-se planejado e otimizado, atenuando a ociosidade, os desvios, procrastinação e o tempo de cada colaborador.

Aumento da produtividade:

Os layouts tornam os processos mais ágeis e eficientes, além de evitarem desperdícios de recursos e de tempo. Portanto, a produtividade das empresas é potencializada ao aplicá-los.

4 tipos de layout para conhecer

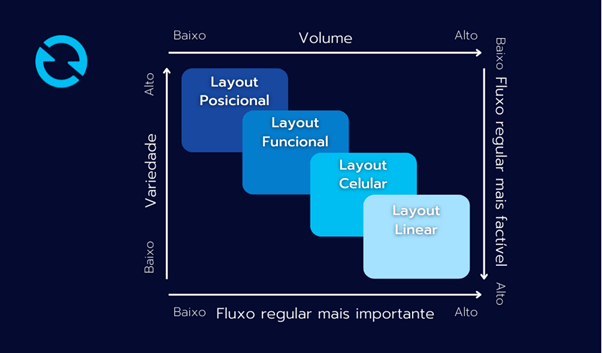

Uma vez conhecidas as vantagens da implementação do layout de produção é necessário escolher o tipo de layout que mais se aplica ao negócio. Há 4 tipos de layout que podem ser opção para sua empresa, são eles:

Layout por Processos ou Funcional:

Arranjo físico que realiza a divisão de processos e maquinário por tipos. Assim, máquinas e serviços que desempenham a mesma função ficam agrupados em uma única área, tornando o processo mais funcional e intuitivo. Esse tipo de layout é indicado para produções em lote.

Benefícios desse tipo de layout:

- Flexibilidade da produção – proporciona variabilidade de produtos, pois varia-se apenas a sequência de locais por onde a peça precisa passar;

- Agrupamento de profissionais de um mesmo setor em uma única área – facilita a troca de informações e a parceria entre eles, além de possibilitar supervisão especializada por processo;

- Possibilidade de trabalhar com alto volume de produção.

Desvantagens desse tipo de layout:

- Falta ou dificuldade de diálogo entre cada repartição do processo – separa o processo produtivo em áreas distintas e incomunicáveis.

- Aumento da distância percorrida pela peça ao longo do processo – cria uma cadeia muito complexa de fabricação e aumenta o lead time.

Layout por Produto ou Linear:

Layout que posiciona o maquinário lado a lado com estações organizadas de forma linear, seguindo uma linha de produção. Dessa forma, permite que tudo ocorra de uma forma padronizada e seguindo uma sequência lógica e única. Esse tipo é indicado para produções em massa.

Benefícios desse tipo de layout:

- Automatização de processos – interliga máquinas por esteiras, e, quando uma etapa acaba, outra começa, facilitando a automatização;

- Alta taxa de produção – possibilita produzir muitos produtos do mesmo tipo;

- Pouca necessidade de especialização dos colaboradores – exige comandos sempre iguais;

- Baixa movimentação do produto – traça um caminho único do produto, reduzindo sua troca de áreas.

Desvantagens desse tipo de layout:

- Modelo fixo – não propicia adaptação no processo e variação de peças;

- Taxa de produção definida pela máquina mais lenta – constrói um caminho dependente entre as máquinas, portanto o gargalo afeta todo o processo.

Layout Celular:

Modelo que combina o funcional com o linear. Ao mesmo tempo que divide e qualifica o maquinário em setores, também organiza uma sequência lógica de produção a ser seguida.

Benefícios desse tipo de layout:

- Flexibilidade no sistema produtivo – proporciona a produção de diferentes produtos e ao mesmo tempo atender demandas que o modelo linear, por exemplo, não consegue;

- Otimiza e agiliza o processo produtivo – gera uma produção com alta velocidade por possuir máquinas realizando a mesma função e, ao mesmo tempo, ter um caminho determinado para os produtos.

Desvantagens desse tipo de layout:

- Requisição de capacitação adicional dos trabalhadores – exige que os trabalhadores saibam atuar nos dois modelos de layout;

- Dificulta a reconfiguração de um modelo de layout atual – necessita de muitas mudanças no layout, sendo difícil adaptar algo já existente.

Layout por Posição Fixa ou Posicional:

Tipo de layout que o produto permanece estático enquanto o maquinário e os trabalhadores se organizam ao redor dele. Nesse caso, a natureza do produto final determina o layout de produção. Esse arranjo físico é indicado para projetos de grande porte em que a movimentação do produto pode dificultar a montagem.

Benefícios desse tipo de layout:

- Fácil acesso ao produto para fazer as alterações necessárias – possibilita o manuseio constante do produto, uma vez que este encontra-se no centro do layout;

- Possibilidade de terceirização de grande parte do projeto – facilita a aquisição de peças de outras empresas;

- Engajamento dos trabalhadores – demanda que os colaboradores participem de todas as partes do processo.

Desvantagens desse tipo de layout:

- Alta movimentação de trabalhadores e equipamentos – fixa o produto no centro e exige que tudo vá até seu encontro;

- Baixa taxa de produção – foca em apenas um produto final, por ser, normalmente, algo de grande porte e de demorada fabricação.

5 pontos para ficar atento na hora de escolher seu layout

Para prevenir acidentes e doenças do trabalho, a Norma Reguladora (NR-12) define requisitos mínimos para o planejamento de layouts. Além de otimizar o fluxo produtivo, o layout de produção de uma indústria deve garantir a segurança dos trabalhadores.

Abaixo, confira 5 itens que demandam atenção na hora de escolher o layout de produção ideal para a empresa, de acordo com a NR-12:

- Circulação de pessoas: deve haver demarcação nas áreas de circulação, conforme normas técnicas oficiais, e as vias para circulação precisam estar sempre desobstruídas.

- Armazenamento: as ferramentas utilizadas devem ser armazenadas em locais adequados e com demarcação por faixas ou sinalização, se em áreas externas. Ainda, após o uso, essas ferramentas devem ser mantidas nesses locais.

- Distância entre as máquinas: é necessário que haja uma distância segura entre os equipamentos para garantir a segurança dos trabalhadores nos processos. Essa distância deve permitir a movimentação que a atividade produtiva demanda.

- Movimentação aérea de materiais: só é permitida a movimentação aérea dos materiais em áreas internas e externas se não houver postos de trabalho sob o percurso.

- Segurança: a segurança é o grande foco da criação do layout de fábrica. Sendo necessário a correta implementação dos pontos acima a fim de garantir que a circulação de trabalhadores, transportadores de materiais e máquinas ocorra de forma segura.

Entre tantos tipos de layout, como ter ajuda para escolher o ideal?

Após analisarmos os tipos de layout e suas vantagens e desvantagens é notável a importância de utilizar do arranjo físico certo para o seu negócio. Isso faz com que você economize em tempo, em custo e permite a entrega no prazo e de um produto de qualidade.

Indica-se a realização de um mapeamento de processos da sua empresa. Assim é possível entender qual é o melhor layout para sua empresa, além de já padronizar algumas atividades do seu negócio.

A EPR Consultoria atua tanto em análise de layout quanto em mapeamento de processos. Ao entrar em contato, nossa equipe realizará um diagnóstico da situação da empresa e enviará uma proposta de como é possível resolver os problemas.

A EPR auxilia na escolha do layout certo para as empresas com estudos aprofundados no assunto. Se deseja ajuda externa para sua empresa, entre em contato conosco e realize um diagnóstico sem compromisso!