A manutenção produtiva total (TPM) é uma filosofia gerencial com foco na organização, solução e enfrentamento de problemas. Portanto, a filosofia TPM influencia o colaborador a se sentir parte integrante do processo gerando assim um alto comprometimento com suas atividades.

O desenvolvimento da filosofia ocorreu nos anos 70 pelo japonês Seiichi Nakajima com o objetivo de melhorar a indústria de manufatura de seu país. Pela sua dedicação no desenvolvimento do TPM (Total Productive Maintenance, em inglês), Nakajima recebeu uma homenagem do Imperador do Japão com a Medalha com Fita Azul.

O que é manutenção produtiva total?

O objetivo principal da técnica consiste na redução das perdas dos processos através do foco na manutenção preventiva e preditiva. Além disso, ela visa aumentar a produtividade, proporcionando as condições necessárias para que o processo ocorra da maneira mais ininterrupta e padrão possível.

Nesse sentido, na filosofia é muito forte a vertente que preza pelo envolvimento de todos para aumentar a qualidade dos produtos e garantir que haja a menor quantidade de quebras possível. Todavia, apenas o envolvimento dos funcionários não basta. É necessária, também, uma mudança de postura e mentalidade, a fim de que toda uma nova cultura organizacional ocorra na empresa.

Manutenção produtiva total: entenda a filosofia TPM

A filosofia TPM preza pelo comprometimento de todos os funcionários, juntamente do desejo da empresa de motivar funcionários e fazer a manutenção correta e preventiva dos equipamentos. Isso ocorre, portanto, por meio da padronização de alguns procedimentos e operações. Nakajima prezou por criar uma filosofia que auxiliasse empresas a criar estratégias de máxima eficiência, possibilitando a análise de perdas e falhas dos equipamentos.

O TPM têm como parte vital do negócio a manutenção em foco. Dessa maneira, inclui-se na programação da fábrica o tempo de paradas para manutenção. Isso, em muitos casos, torna-se uma parte integrante do processo produtivo.

Outra característica peculiar da manutenção preventiva total é que ela atribui a responsabilidade da manutenção preventiva e de rotina para as mesmas pessoas que operam estes equipamentos. Esta ação que é responsável por influenciar o colaborador a se sentir parte integrante e fundamental do processo portanto gerando um alto comprometimento com suas atividades.

E dentro deste contexto de exaltação do colaborador, de manutenção preventiva dos equipamentos e do consequente aumento da qualidade dos produtos entram os três princípios fundamentais do TPM:

- Melhoria das pessoas;

- Melhoria dos equipamentos;

- Qualidade total.

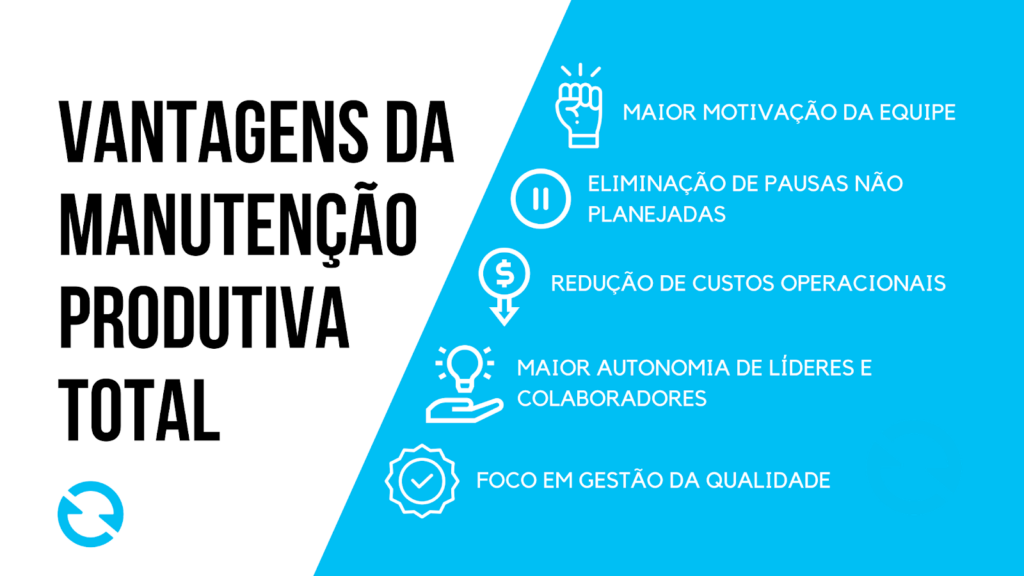

Quais são as vantagens da manutenção produtiva total?

A manutenção produtiva total é uma forte aliada na melhora da produtividade, segurança e eficiência dos processos industriais. Nesse sentido, muito se relaciona com a autonomia, a independência e a proatividade dos colaboradores. Além do mais, a TPM relaciona-se com a engenharia de confiabilidade que, resumidamente, capacita ao uso sem falhas de equipamentos por meio de estimação e prevenção.

Como citado, a técnica preza pela padronização de atividades, processos e operações. Desta maneira, é muito comum o apoio da automação na realização dessas atividades pois além de elevar os números relativos à padronização às alturas, previne perdas e aumenta o lucro da organização no geral.

Em suma, dentre as principais vantagens do TPM estão as vantagens ilustradas na imagem a seguir.

6 grandes perdas da manutenção produtiva total: saiba mais

A manutenção produtiva total trabalha para que a produtividade seja a maior possível visando a otimização em diversos fatores. Dessa forma, busca identificar e eliminar as grandes perdas que podem ser encontradas nos processos. Saiba mais sobre cada uma delas abaixo:

- Quebras: São geradas no momento em que alguma máquina ou produto sofre alguma avaria de forma que impossibilite seu uso ou comercialização.

- Setup/ajustes: É o tempo total usado (incluindo ajustes necessários) para passar do último produto produzido (em velocidade e qualidade normal) até o primeiro produto da próxima produção.

- Pequenas paradas/tempo ocioso: São perdas por pequenas paradas ou tempo ocioso durante o tempo de ciclo do equipamento. Elas recuperam-se rapidamente, mas acontecem com frequência.

- Velocidade reduzida: Velocidade média de uma linha rodando a velocidade menor que a padrão.

- Defeito e retrabalho: Gasto de tempo com produção de produtos não-conformes e tempo para retrabalhar produtos não-conformes.

- Perdas com start-up: É a quantidade de itens perdidos, quando o processo ainda não entrou em regime.

Conheça os 8 pilares TPM

Tendo em vista a efetividade da manutenção produtiva total, ela é sustentada por 8 pilares que contribuem para que todos os objetivos envolvidos na implementação da ferramenta sejam alcançados. Confira as especificações de cada um desses pilares abaixo:

1. Manutenção autônoma:

Consiste na capacitação da mão de obra para empregar simples, porém eficientes técnicas de manutenção como a limpeza, lubrificação e até alguns ajustes na máquina.

2. Manutenção planejada:

O objetivo é evitar que a máquina deixe de operar por problemas imprevistos. Nesse sentido, conta com a manutenção preventiva e a manutenção preditiva para seu funcionamento.

A primeira busca prevenir a interrupção da máquina por meio da gestão de seus sobressalentes. Enquanto isso, a segunda procura investigar constante e periodicamente sinais de qualquer problema que a máquina possa vir a apresentar.

3. Manutenção de qualidade:

Finalidade de evitar, de forma preventiva, que produtos defeituosos sejam gerados. Este pilar é alcançado mediante a implementação de procedimentos operacionais padrão (POPs), de dispositivos Poka-Yoke ou até de cartas CEP, por exemplo.

4. Melhorias específicas:

A ferramenta TPM traz, como um de seus objetivos, a oportunidade para que profissionais de processos, qualidade, produção e manutenção possam compreender e discutir quais destes fatores são os mais importantes. E portanto, implementar com eficácia as ferramentas para a melhoria de desempenho e produtividade. O estudo de qual desses fatores deve ser melhorado pode ser feito pelo OEE.

5. Controle inicial:

Para garantir que haja um sistema eficiente para lançar novos produtos e processos ao mercado, é essencial analisar detalhada e antecipadamente os equipamentos e produtos envolvidos. Por meio desta análise preventiva, se torna possível adotar estratégias que busquem tornar o produto mais fácil de produzir e a máquina mais fácil de operar.

6. Treinamento:

Investir em treinamento e capacitação para todos os funcionários de uma empresa é algo visto como primordial nos dias atuais. Nesse sentido, novos sistemas e tecnologias vão sendo desenvolvidos. Assim, uma empresa deve assegurar que as habilidades e competências de sua mão-de-obra continuem evoluindo em conjunto com este progresso.

7. Segurança e meio ambiente:

Adotar estratégias que promovam a segurança dos colaboradores e previnam a agressão de produtos indesejáveis ao meio ambiente é o propósito deste sétimo pilar de sustentação da ferramenta TPM.

8. TPM administrativo:

Em processos administrativos também existem desperdícios, e combatê-los é essencial para garantir a plena performance dos mais diversos setores de uma companhia. Com o fim de cumprir este objetivo, o Lean Office e o programa 5S são ótimas ferramentas utilizadas para aumentar o desempenho destes processos.

Gostou do assunto? Então conheça o Just In Time, filosofia de gerenciamento centrada na redução de custos que transformou inúmeras empresas japonesas em grandes potências!