Uma franquia de cafeterias vinha passando por um processo de transição, com o principal objetivo de expandir sua produção. Além de aumentar sua gama de produtos, também estava à procura de novos mercados para expandir sua rede de lojas e vender a outros estabelecimentos, como restaurantes e hotéis. Porém, o cliente acreditava que o local onde a produção era realizada não seria suficiente para suprir todo esse crescimento e, por isso, desejava mudar-se para uma nova sede.

Para aperfeiçoar a produção nesse novo estabelecimento, de maneira a otimizar o uso de recursos e de espaço, foi necessário o estudo e o desenvolvimento de um layout otimizado. O objetivo, então, foi atingir incrementos na alocação dos recursos dentro da instalação e determinar fluxos mais adequados de pessoas, materiais e informações. Também se esperava melhorar aspectos da logística interna de materiais na fábrica, proporcionando ganhos no controle e na racionalização do seu uso

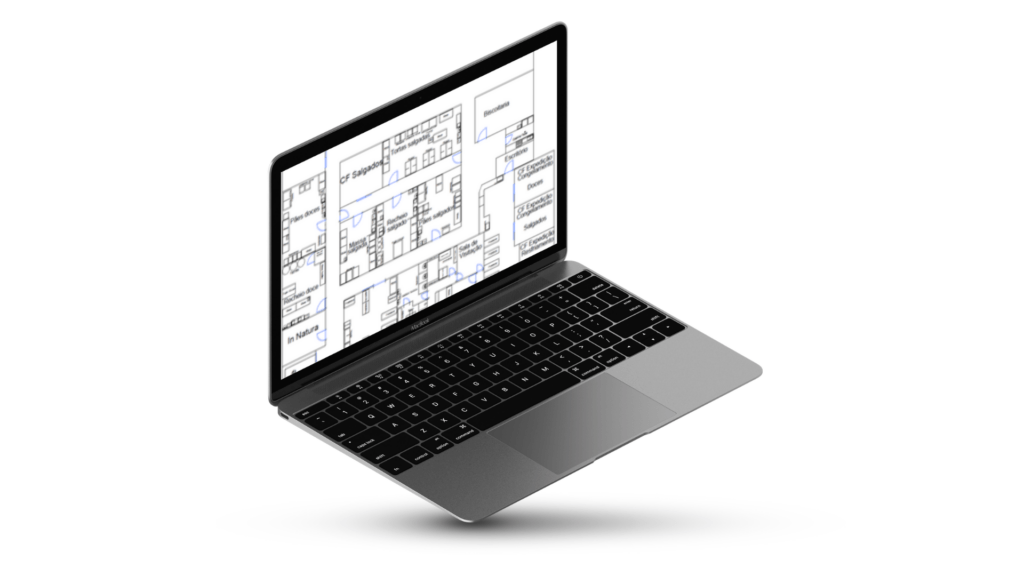

Conheceu-se a fábrica e seus processos, levantando restrições e exigências da vigilância sanitária para o ramo alimentício da indústria, além de questões fundamentais para a criação de um layout ideal. Nesta etapa foi realizado o mapeamento dos processos existentes, com a elaboração de fluxogramas correspondentes às famílias de produtos criadas. Também foi desenhado o arranjo físico atual da fábrica, até então inexistente, porém fundamental para o conhecimento das áreas atuais.

Em seguida, a partir dos fluxogramas criados, foram estudados os fluxos produtivos, elaborando uma tabela com as relações entre os processos criados e seus deslocamentos. Também foram analisados os recursos de cada posto de trabalho, avaliando os equipamentos existentes em cada setor e as necessidades de espaço.

Por fim, por meio da análise feita, foi criada uma alternativa de layout, na qual os fluxos foram otimizados (reduzindo os deslocamentos) e as questões da vigilância sanitária atendidas. O layout criado levou em consideração a expansão pretendida pela empresa. Além disso, foram propostas melhorias nos processos, com base no estudo realizado.

Gestão por Processos permite, por meio do mapeamento de processos, alinhar as atividades da organização com sua estratégia, priorizando aquilo que mais agrega valor.

A logística planeja, implementa e controla o fluxo e a armazenagem de produtos, serviços e informações desde os pontos de origem até o de consumo do produto

A alternativa de layout proposta contou com uma redução de 58% dos deslocamentos de todos os processos, comparando-se com as respectivas áreas. A área total da fábrica sofreu um aumento de 238%, necessário para garantir a expansão da empresa sem necessidades de mudança no futuro.

Dentre outras, foram estimadas melhorias nos fluxos, nos espaços criados e nas padronizações exigidas pela ANVISA, alcançando o resultado esperado e gerando satisfação do cliente.

Assine nossa newsletter e receba

conteúdos exclusivos por email!