Você conhece o termo Jidoka? O jidoka é uma ferramenta muito útil do Lean Manufacturing que pode ser aplicada à produção de diversos tipos.

Mas como funciona essa ferramenta, quais são seus princípios e resultados, e com você pode aplicar o Jidoka na sua produção? Para entender melhor todas essas perguntas, continue a leitura.

O que é Jidoka?

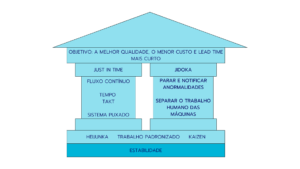

Jidoka é um termo em japonês que pertence aos pilares do Sistema Toyota de Produção, estando diretamente relacionado à produção e sistema lean.

Sua grafia é a junção dos termos “Ji”, que significa trabalhador, “Do”, que significa autônomo, e “Ka”, que significa ação. Ou seja, um sistema de trabalho autônomo com participação humana. Em tradução livre, pode significar “automação com um toque humano”.

Ao conhecer a tradução livre do termo já é possível ter noção do que ela significa, e na prática, a ferramenta do Jidoka funciona como uma reação imediata em caso de erro, tanto para máquinas quanto para operadores.

Ela atua na automatização de detecção de defeitos, a fim de tornar possível a pausa da máquina o mais breve possível após observação de defeito e assim evitar desperdícios. Isso permite também que apenas um operador seja capaz de cuidar de diversas máquinas.

Dessa forma, a ferramenta Jidoka pode ser definida como a capacidade de parada de produção imediata após detecção de falhas.

Jidoka e Poka Yoke: qual a relação?

É importante ressaltar a relação entre Jidoka e Poka-Yoke. Poka-Yoke é outro termo em japonês, resultante da junção do termo “erro” e “prova”, e em uma tradução literal significa “a prova de erros”. Desta maneira, Poka-Yoke é uma ferramenta da implementação de soluções preventivas à erros, acidentes, atrasos defeitos e demais acontecimento indesejados.

Mas afinal, qual é a relação entre Jidoka e Poka-Yoke? Ambas estas ferramentas pertencem ao conjunto de ferramentas lean manufacturing e o objetivo do lean é aumentar a eficiência da produção.

Desta forma, demonstra-se que o Jidoka deve pausar a produção em caso de defeito e o Poka-Yoke visa diminuir a frequência de acontecimentos e a gravidade dos defeitos.

Como funciona o Jidoka?

O funcionamento da ferramenta não consiste apenas na detecção das falhas, mas também em um sistema mais abrangente focado em como lidar com o acontecimento de falhas.

Para isso, a ferramenta Jidoka deve também lidar com a forma de remediar essas falhas, investigar os fatores que levaram ao problema, e os estados de funcionamento do processo em relação aos defeitos avistados.

A partir disso podemos agrupar o funcionamento do Jidoka em 4 etapas:

- Detectar a anormalidade;

- Interromper os processos;

- Corrigir a condição causadora da anormalidade;

- Investigar as causas da anormalidade;

Além desses, vale a pena citar a importância da etapa realizada posteriormente a estas, sendo ela a etapa de correção da causa raiz, para evitar subsequentes anormalidades.

É interessante ressaltar que apenas o primeiro e o segundo passo tem potencial de automatização. Dessa forma, é somente nas terceira e quarta etapas que o “toque humano” essencial ao Jidoka entra em cena, já que esses passos dependem diretamente da atenção humana.

Quando realizadas de forma inteligente, podem perceber defeitos críticos da produção e serem de grande relevância em muitas situações.

Quais os objetivos do Jidoka?

O Jidoka visa estabelecer a capacidade de detecção de falhas automáticas ou semi-automáticas, resultando em menor trabalho dedicado a cada processo. Isso possibilita que o operador seja capaz de gerenciar diversas operações ao mesmo tempo, bem como ter autonomia para agir em caso de falhas.

Além disso, o Jidoka deve permitir a detecção de erros antes que aconteçam, assim como a detecção prévia de partes do processo que sejam propensas a ocasionar defeitos.

Também é um dos objetivos do Jidoka a priorização e facilitação na identificação de anormalidades mais gerais na produção. Ou seja, dar atenção não apenas a produtos defeituosos, como também a componentes da produção fora do padrão de funcionamento.

Aliado a isso, o Jidoka tem como princípio a criação de uma cultura de investigação das causas raízes dos defeitos, para aumento geral da eficiência de produção.

Benefícios do Jidoka

Se tratando de Jidoka, logo se idealiza quais são os benefícios que a adoção desse sistema pode oferecer à sua indústria.

Os benefícios da utilização dessa metodologia podem ser observados principalmente na estabilidade e qualidade do fluxo produtivo, onde ele foca na saúde da produção e na rápida resposta a anormalidades.

Mais especificamente, o Jidoka tem potencial de:

- Melhorar a produtividade;

- Evitar desperdícios de produção;

- Aumentar a qualidade da produção;

- Gerar um fluxo de produção mais padronizado;

- Aumentar a quantidade de tarefas realizadas por cada operador,

- Identificar as causas raízes responsáveis pelas anormalidades na produção;

- Permitir a melhoria contínua através da identificação dessas falhas;

Podemos ver que são numerosos e valiosos os benefícios da utilização do Jidoka, e a confirmação pode ser vista facilmente observando a história desse método. Historicamente esse método é considerado um dos fatores responsáveis pela consolidação da Toyota como a gigante de produção que conhecemos.

Pilares do Jidoka

Para a utilização efetiva do Jidoka, outros quatro conceitos essenciais devem ser respeitados, sendo eles os conceitos de Poka-Yoke (anteriormente abordado), Andon, Genchi Gengutsu, e Estandarização, que esclarecemos a seguir.

Andon é a utilização de sinalização por cores relativo ao estado dos processos, este funciona de forma intuitiva ao que estamos familiarizados:

Verde: produção ocorre normalmente, amarelo: produção sob vigilância, e vermelho: produção está parada.

Genchi Gengutsu, significa “local real”, e é a ideia de estar no local para melhor gerência dos processos. No contexto de Jidoka, este está atrelado a necessidade de presença física para gerenciamento de falhas na produção.

Estandardização é a ideia da definição de um produto padrão desejável como base comparativa para a produção. Dessa forma, a produção contínua é incentivada, e a detecção de anormalidades é facilitada.

Como implementar o Jidoka: passo a passo

A implementação do Jidoka depende da existência de mecanismos de controle de qualidade, que garantam que todos os colaboradores estejam na mesma página em relação ao que é aceitável em termos de qualidade no fluxo de produção. Para isso, é necessário a colaboração de dois setores: o setor de maquinário e o setor de gestão de pessoal.

Em relação ao maquinário, deve-se implementar dispositivos de automatização que aumentem a autonomia do trabalho. No contexto de manutenção da qualidade, isso significa equipamento capaz de reconhecer anormalidades, dessa forma tornando sua produção mais independente.

É importante ressaltar que mesmo com essa automação, a presença do trabalhador ainda é insubstituível e necessária para um bom fluxo de produção. Em relação a gestão de pessoal, para a implementação do Jidoka, é muito importante que os colaboradores sejam capacitados no reconhecimento de anormalidades, suas causas, e na manutenção dessas falhas.

É nos colaboradores que se apresenta o toque humano do Jidoka, e eles devem ter a observação analítica e capacidade de resolução de problemas característica do ser humano.

Exemplos

Na prática, há diversos processos que se beneficiam do Jidoka, desde os mais complexos até os mais simples e cotidianos. Na verdade, o funcionamento do Jidoka é semelhante para toda uma variedade de tamanhos, modelos e aplicações de produção.

O exemplo de Jidoka mais simples, porém demonstrativo, é o funcionamento de uma impressora. A impressora possui sistemas de detecção de falhas em sua impressão, e na detecção de um problema, a impressão é parada imediatamente. Dessa forma evita-se que tinta, papel e tempo sejam desperdiçados em um processo defeituoso.

Outra forma que o Jidoka pode ser exemplificado, é na área que ele foi concebido para ser aplicado, a linha de produção. Em uma linha de produção, o conceito de Jidoka garantirá que os colaboradores tenham autonomia para supervisionar os processos automatizados.

Quando detectada uma falha, a produção é pausada, evitando posteriores defeitos. Após isso, os humanos entram em ação na investigação da causa da falha, e prevenção de futuras falhas semelhantes.