A cronoanálise é uma ferramenta que ganhou destaque nas empresas e tem auxiliado na tomada de decisões dos gestores e no planejamento da produção.

Nesse sentido, é uma ferramenta necessária devido à evolução tecnológica e ao aumento de competitividade. Ambos os fatores obrigaram as empresas a buscarem técnicas para aumentar a sua produtividade.

Neste texto abordaremos os objetivos dessa ferramenta, seus benefícios e a importância de utilizar cronoanálise dentro da sua empresa. Além disso, vamos explicar detalhadamente como aplicá-la nos negócios. Boa leitura!

O que é cronoanálise?

A cronoanálise nada mais é do que o estudo dos tempos e movimentos dentro da indústria, com foco nas tarefas de um processo produtivo.

Essa metodologia foi criada no início do século XX pelos engenheiros americanos Frank Gilbreth e Frederick Taylor. Foi quando eles perceberam que o tempo era o principal fator na busca por mais produtividade e eficiência na linha de produção.

Sendo assim, além de ter um papel muito importante para o setor produtivo, a cronoanálise está muito ligada ao Lean Manufacturing. Nele, é necessário ter o total conhecimento e controle dos processos para melhorá-los.

Dessa forma, a execução da cronoanálise é dividida por etapas, tendo como um de seus objetivos encontrar o tempo padrão a partir da cronometragem. Portanto, com esse indicador em mãos, será possível iniciar uma variedade de análises sobre a produtividade da empresa.

Qual a relação entre cronoanálise e cronometragem?

Muitas pessoas confundem a cronoanálise com a cronometragem. No entanto, a cronometragem nada mais é do que uma das etapas da cronoanálise.

Dessa maneira, a cronometragem é a ferramenta para coletar o tempo que cada operador leva para realizar uma tarefa. Ou seja, é a técnica de obter os tempos de processos que, numa análise mais completa, se tornarão a própria cronoanálise.

Para que serve a cronoanálise?

A cronoanálise tem como objetivo principal determinar a capacidade produtiva de um setor ou de uma linha de produção.

Porém, utilizando a cronoanálise, é possível obter dados seguros com relação ao tempo padrão de atividades, que é a base para definições como:

- Roteiro de trabalho

- Balanceamento de linha

- Viabilização de processos

- Carga homem

- Carga máquina

- Indicadores da produtividade e qualidade

- Custos, entre outros.

Além disso, existem alguns exemplos das aplicações da cronoanálise:

- Utilização do tempo padrão como um dos parâmetros para a constituição do custo industrial através da relação tempo padrão x custo minuto do setor produtivo.

- Analisar os materiais, ferramentas e equipamentos utilizados na produção, com o objetivo determinar os melhores métodos de trabalho para a execução das tarefas de forma mais eficiente.

- Padronizar as tarefas e responsabilizar o operador para o cumprimento dos tempos e métodos;

- Otimizar a execução de uma operação utilizando dos movimentos mais simples, mais rápidos, de menor fadiga e com maior valor de trabalho agregado.

Benefícios da cronoanálise

A cronoanálise é uma ótima ferramenta para melhoria contínua dos processos nas indústrias. Por isso, com ela é possível entender a quantidade de tempo efetivo de uso nas tarefas do processo produtivo.

Leia também: Kaizen: Saiba tudo sobre o método de melhoria contínua

Através dos dados coletados pela utilização da ferramenta, pode-se identificar com mais facilidade os gargalos da produção e, assim, visualizar informações sobre a produtividade da empresa.

Alguns dos benefícios da cronoanálise são:

- Identificar com facilidade os gargalos das operações

- Aumento da produtividade

- Padronização dos processos

- Diminuição das perdas por movimentação

- Quantificar a ociosidade dos colaboradores

O que é cronoanalista e quando faz sentido contratar?

Um cronoanalista tem como objetivo principal calcular a Eficiência Global da Empresa. Este índice se baseia na Eficiência Global dos Equipamentos utilizados no processo produtivo, que é calculada dividindo a Velocidade de Produção Total pela Velocidade de Produção Atual da Indústria.

Portanto, o cronoanalista precisa realizar a coleta dos tempos de processos para analisá-los e para descrever a sequência operacional comparando com os registros de cada tempo obtido. Além disso, outros valores podem ser obtidos através de métricas e cálculos para tornar a rotina ainda mais controlada, como o ritmo de trabalho, tempo de manutenção e paradas das máquinas.

Quando não se tem uma metrificação da capacidade produtiva, torna-se difícil realizar previsões de fabricação para atender à demanda. Por isso, uma cronoanálise se faz necessária e, consequentemente, a contratação de um cronoanalista para realizar os cálculos que fazem mais sentido para a empresa no momento.

Quais as etapas da cronoanálise?

Para realizar uma cronoanálise representativa, apresentando o tempo real de cada processo, é preciso seguir etapas planejadas e ter alguns cuidados. Dessa forma, o passo a passo a seguir explica as etapas necessárias para a realização da cronoanálise.

Passo 1 – Mapear e entender os processos que serão estudados

Para início do processo, recomenda-se realizar um mapeamento de processos para identificar quais são as atividades existentes no fluxo produtivo onde a cronoanálise será aplicada. Veja um exemplo de mapeamento de processos a seguir.

Passo 2 – Dividir a atividade em elementos

Os elementos de uma operação são as partes menores em que a operação macro pode ser dividida. Por isso, é preciso tomar cuidado para não dividir a operação em um grande número de elementos, ou em um número pequeno demais. Assim, para facilitar, convém que estes elementos sejam:

- Compostos de movimentos homogêneos

- Periódicos

- De curta duração, mas que possibilitem cronometragem (superior a 4 centésimos de minuto)

É importantíssimo identificar pontos de separação claros entre os elementos, ou seja, onde começa e onde termina cada elemento de forma exata. Dessa forma, haverá uma marcação exata dos tempos para cada elemento. Veja um exemplo de divisão de elementos a seguir:

Passo 3 – Determinar o número de ciclos a serem cronometrados

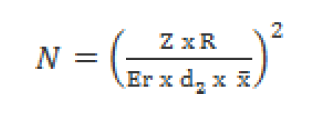

Determinados os elementos, é necessário cronometrar de cinco a sete amostras de tempo preliminares que irão servir de base para nossa fórmula de ciclos. Dessa maneira, após recolher esses tempos preliminares, os dados devem ser colocados em uma equação para se obter os números de ciclos.

Nesse sentido, as letras representam:

- N = Número de ciclos a realizar cronometragem;

- Z = Coeficiente de distribuição normal para uma probabilidade determinada

- R = Amplitude da amostra;

- Er = Erro relativo da medida;

- d2 = Coeficiente em função do número de cronometragens realizadas preliminarmente;

- X = Média dos valores das observações.

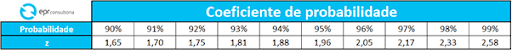

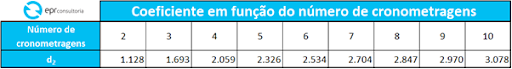

Além disso, uma dica importante na hora de aplicar essa fórmula é entender que já existem alguns padrões estabelecidos para sua aplicação. Veja algumas essas padronizações a seguir:

1. Utilização do Z: Costuma-se utilizar o valor do Coeficiente de distribuição normal (Z) para uma probabilidade entre 90% e 95%, que deve ser estabelecido de acordo com a tabela a seguir.

2. Utilização do Er: Costuma-se utilizar o valor do Erro relativo (Er) da medida, variando entre 5% e 10%.

3. Como usar o R e o X: Dos valores obtidos nas cronometragens preliminares obtém-se os valores de R e X. A amplitude da amostra (R) é a diferença entre o valor de tempo máximo e o valor de tempo mínimo das cronometragens preliminares. A média dos valores das observações (X), por sua vez, é a soma dos tempos sob o número de tempos de coleta.

4. Utilização do d2: O valor do Coeficiente (d2) é estabelecido em função do número de cronometragens realizadas preliminarmente. Para isso, basta utilizar a tabela abaixo e relacionar o valor do d2 com o número de amostras.

Passo 4 – Cronometrar e registrar o tempo gasto pelo operador

Após determinar os ciclos, inicia a etapa para cronometrar o tempo que o operador leva para realizar cada um dos elementos das tarefas mapeadas, na quantidade ciclos expressa pela fórmula.

Dica: Para a cronoanálise recomenda-se utilizar o cronômetro decimal, onde a unidade de medida usada é o tempo centesimal, pois facilita a realização de cálculos posteriormente.

Passo 5 – Avaliar o ritmo do operador para encontrar o tempo normal

Como o fator de produtividade depende da mão de obra, a velocidade de realização da tarefa pode aumentar ou diminuir de acordo com o ritmo do operador. Por esse motivo, o cronoanalista deve se atentar a esses fatores e classificar a velocidade do funcionário.

Esses fatores podem ser:

- O operador possui uma experiência que poucos possuem, realizando a tarefa mais rápido que o normal;

- O operador não possui nenhuma experiência, realizando a tarefa mais lento que o normal;

- O operador está buscando uma recompensa pela produtividade;

- O fato da cronometragem pode alterar o ritmo de execução da tarefa.

- Fadiga.

Essa avaliação é feita de forma subjetiva, pois não há uma forma técnica ou um cálculo para mensurar esse dado. A avaliação do ritmo, portanto, depende do julgamento pessoal de quem estiver fazendo o estudo de tempos, com sua classificação em:

- Velocidade abaixo do normal – trabalhando lentamente

- Velocidade normal – trabalhando sem hesitações

- Velocidade acima do normal – trabalhando em um ritmo mais rápido

Assim, calcula-se o tempo normal levando em consideração o tempo cronometrado e o fator de avaliação de ritmo. O tempo de cronometragem deve ser ajustado para cima quando estiver em uma velocidade acima do normal, em contrapartida, para uma velocidade abaixo do normal o tempo deve ser ajustado para baixo.

Por exemplo, caso o operador acabe realizando uma atividade mais rápido que o normal é conveniente multiplicar o tempo cronometrado por 1.1. Porém, caso faça mais devagar, a multiplicação por 0.95 será uma boa opção. A velocidade normal é 100%, logo a multiplicação por 1 não é necessária.

Tempo Normal = Tempo cronometrado x Velocidade do operador

Passo 6 – Determinar as tolerâncias

Para determinação da tolerância, levam-se em consideração fatores como o ambiente de trabalho e a natureza do trabalho exercido.

Tal análise é necessária pois o trabalhador pode executar suas tarefas em áreas muito quentes, com ruídos, pouca iluminação, umidade, resíduos, etc. Esses princípios podem desenvolver fadiga, sendo assim, diminuindo produtividade.

Abaixo, conheça os diferentes tipos de tolerância:

- Tolerância para atendimento das necessidades pessoais que em uma jornada de 8 horas diárias de trabalho consomem de 10 a 24 minutos;

- Tolerância para alívio da fadiga que em uma jornada de 8 horas diárias de trabalho consomem de 72 a 96 minutos;

- Tolerância para espera de trabalho ou de material para realizar o trabalho. Neste caso, só é possível quantificar a partir de observações específicas.

Dessa forma, os símbolos significam:

- FT = Fator de Tolerância

- P = Tempo de intervalo dado divido pelo tempo de trabalho

Passo 7 – Determinar o tempo padrão para a operação

Para esta etapa final, iremos utilizar dois dos itens já que obtivemos nas etapas anteriores, o tempo normal e o fator tolerância, obtendo assim, o tempo padrão das atividades analisadas.

Tempo padrão = Tempo normal x fator tolerância

3 dicas para fazer uma cronoanálise de qualidade

- Para a cronoanálise, recomenda-se utilizar o cronômetro decimal, onde a unidade de medida usada é o tempo centesimal, pois facilita a realização de cálculos posteriormente.

- É importante criar um cronograma de coletas para estabelecer um prazo de realização da cronoanálise.

- Com o avanço da tecnologia, realizar a cronometragem dos processos tornou- se cada vez mais fácil. Alguns softwares podem ser integrados às máquinas para registrar e processar quando elas iniciam e param de operar. Explorar esses recursos tecnológicos pode agilizar o processo de cronoanálise e evitar erros.

Como escolher o melhor método para fazer cronoanálise

As principais técnicas presentes na cronoanálise são: Cálculo do Tempo Padrão, Avaliação de Ritmo de Trabalho, Avaliação Ergonômica e Avaliação de Fadiga de Trabalho. Esses métodos têm objetivos e, portanto, resultados diferentes.

Com o Cálculo do Tempo Padrão se calcula o tempo ideal de realização de cada etapa para identificar a existência de um ou múltiplos gargalos no seu processo produtivo. Já com a técnica de Avaliação de Ritmo de Trabalho é possível avaliar a eficiência de cada trabalhador e, consequentemente, sua produtividade dentro da empresa.

A partir da Avaliação Ergonômica avaliam-se possíveis riscos para a saúde do trabalhador, desconfortos e problemas no ambiente que afetam tarefas diárias. Por fim, com a técnica de Avaliação de Fadiga de Trabalho é possível analisar o nível de fadiga que os trabalhadores alcançam ao longo de suas jornadas diárias de trabalho.

Para determinar o método mais eficiente, deve-se analisar os subsídios que serão gerados a partir de cada um. Alinhá-los com os objetivos da empresa, além de pensar quais desses métodos se aplicam nas diferentes etapas do processo produtivo também são pontos essenciais a serem considerados.

Exemplos de cronoanálise

Independentemente das mudanças realizadas após a cronoanálise, o importante é embasá-las nos dados para que sejam efetivas. Afinal, a cronoanálise só faz sentido se gerar mudanças práticas.

Alguns exemplos de cronoanálises passíveis de realização são: padronização de tarefas e treinamento do operador para o cumprimento dos tempos e métodos e análise dos materiais, ferramentas e equipamentos para determinar métodos de trabalho mais eficientes.

Outros exemplos comumente aplicados são a otimização da execução de uma operação e a utilização do tempo padrão como um dos parâmetros para a constituição do custo industrial através da relação tempo padrão x custo minuto do setor produtivo.

Como fazer uma planilha de cronoanálise no Excel?

Não existe uma maneira certa de se fazer uma planilha para cronoanálise, pois cada processo tem suas variáveis e peculiaridades. Sendo assim, o cronoanalista deve documentar os dados de maneira que facilite seu estudo em cima dos tempos posteriormente.

No entanto, alguns dados são imprescindíveis, como a descrição da atividade que está sendo realizada, o tempo de duração e a velocidade do operador. Portanto, basta o cronoanalista organizar as demais variáveis em colunas e começar os estudos.

4 principais erros na hora de fazer cronoanálise

Erro 1

Considerar o tempo padrão como o tempo que um funcionário precisa para fazer todas as etapas de uma operação. Se fosse assim, dificilmente todos os funcionários conseguiriam atingir o padrão. Portanto, esse tempo não é útil para obter estimativas da capacidade produtiva ou para determinar metas realistas.

Erro 2

Não considerar o tempo gasto com paradas inevitáveis no cálculo do tempo padrão.

O tempo padrão deve ser visto como o tempo necessário para uma pessoa qualificada e bem treinada, trabalhando em ritmo normal, executar uma tarefa especificada.

Erro 3

Erros de cronometragem que acarretam a redução da confiabilidade dos resultados também são plausíveis. Portanto, é importante que o início e o término das atividades analisadas sejam bem claros para o analista.

Erro 4

Não saber interpretar os resultados obtidos. A análise errada dos dados pode causar uma aplicação de melhoria errônea. Sobretudo, também deve-se analisar a capacidade de adaptação do processo, pois alguns resultados podem ser de difícil implementação.

Para auxiliar o início das cronoanálises na sua empresa, a EPR disponibiliza uma planilha de cronoanálise e estudo de capacidade produtiva, que pode ser obtida através do link na foto abaixo!